Wasserstoff kommt eine Schlüsselrolle bei der Bewältigung der Klimakrise zu. Damit diese auf der ganzen Welt erfolgreich gemeistert werden kann, ist eine integrierte Betrachtung der in Abhängigkeit voneinander stehenden Komponenten der Wasserstoffwertschöpfungskette von zentraler Bedeutung.

Die Dekarbonisierung der Wirtschaft zur Erreichung der Klimaneutralität ist in den nächsten Jahrzehnten eine der großen Herausforderungen der Menschheit. Sie soll durch die Umstellung auf erneuerbare Energien und durch die Kopplung der Sektoren Energie, Industrie, Gebäude und Mobilität erreicht werden. Weil die Stromerzeugung aus erneuerbaren Energien wie Wind oder Sonne volatil ist, braucht man zuverlässige und kostengünstige Speicher- und Transportmöglichkeiten für große Energiemengen. Nur wenn diese Grundvoraussetzungen erfüllt sind, kann die Dekarbonisierung in großem Stil gelingen. Wasserstoff (H2) bildet diese Fähigkeiten in nahezu idealer Weise ab, und er kann zusätzlich auch als Grundstoff oder Reaktionspartner in der Prozessindustrie eingesetzt werden.

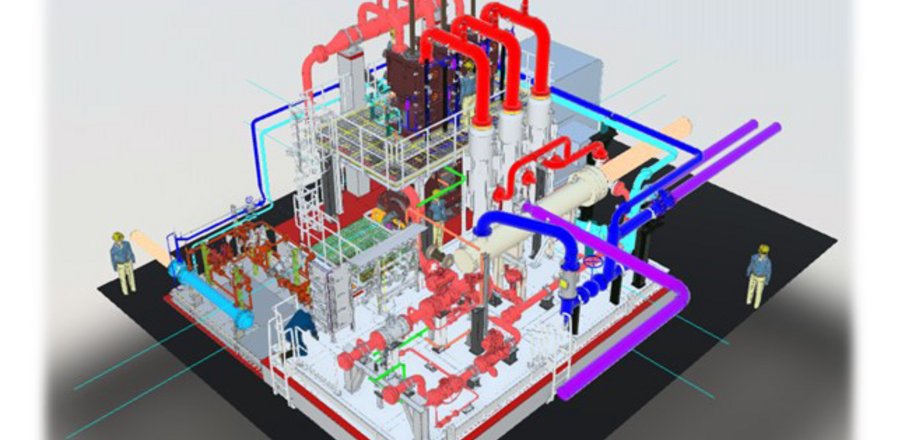

Kompressoren halten die H2-Wertschöpfungskette von der Wasserstoffherstellung bis zum Endverbraucher zusammen. Sie spielen eine zentrale Rolle bei der Speicherung und beim Transport von Wasserstoff. Wasserstoff verfügt massebezogen über eine exzellente Energiedichte. Da seine Dichte jedoch die geringste aller Gase ist, muss er komprimiert, verflüssigt oder anderweitig gebunden werden. Für all diese Verfahren werden effiziente Verdichter benötigt. Damit die jeweils angebotene Lösung in der Gesamtkostenbetrachtung optimal abschneidet, ist jedoch eine integrierte und abgestimmte Betrachtung über die Komponenten der Wertschöpfungskette hinaus nötig. Dazu ist aber zunächst einmal wichtig, die verschiedenen Möglichkeiten und Anforderungen für die Stufen der Wertschöpfungskette zu kennen.

Als Energiequellen zur Erzeugung von „grünem Wasserstoff“ dienen Solarenergie, Windkraft, Wasserkraft, Biomasse, Geothermie und Gezeitenkraftwerke. Wird der Wasserstoff aus Kernkraftwerksstrom hergestellt, spricht man von „rotem Wasserstoff“. Wasserstoff kann aber auch aus fossilen Energieträgern wie Erdgas hergestellt werden. Alle diese Quellen haben besondere Eigenschaften bezogen auf Volatilität, Investitionskosten und erzielbare Volllastäquivalentstunden pro Jahr.

Die derzeit gängigste und kostengünstigste Methode der Wasserstoffherstellung ist die Dampfreformierung (SMR) von Methan aus fossilem Erdgas. Hierbei fallen pro Tonne H2 etwa 10 Tonnen CO2 an, also etwa 300 g/kWh. Durch Abtrennung, Speicherung und Weiterverwendung (CCSU) des bei der Produktion entstehenden CO2 kann die Klimabilanz dieses Verfahrens stark verbessert werden, man spricht dann von „blauem Wasserstoff“. Eine weitere Methode der Herstellung ist die Pyrolyse. Hier wird Methan über geschmolzenes Zinn in einem Blasensäulenreaktor geführt, dabei entstehen dann „türkiser Wasserstoff“ und Kohlenstoffpulver.

Grüner Wasserstoff, dem die Zukunft gehören soll, wird meist durch den Einsatz von erneuerbarem Strom in der Elektrolyse gewonnen. Marktreife haben bisher drei Elektrolyseverfahren erreicht: die alkalische Elektrolyse (AEL), die Protonen-Austausch-Membran-Elektrolyse (PEM) und die Hochtemperatur-Elektrolyse (HTE), die mit einer Festoxid-Elektrolyseurzelle arbeitet. Künftig könnte die Anionen-Austausch-Membran-Elektrolyse (AEM) als Mischform von AEL und PEM eine Alternative werden. Zusätzlich läuft die Forschung an biotechnischen Herstellverfahren wie Fotolyse oder Wasserstoff auf Algenbasis weiter.

Wegen seiner geringen volumetrischen Energiedichte ist eine Lagerung unter Umgebungsbedingungen für Wasserstoff nicht sinnvoll. Zur Erreichung einer hinreichenden Energiedichte bieten sich diese Grundverfahren an:

Alle Verfahren haben Grenzen in der Anwendung, so wie fast alle Speicherverfahren eines gemeinsam haben: Der Wasserstoff muss für die Speicherung mittels Verdichteranlagen komprimiert werden.

Zum Transport des Wasserstoffs zum Endverbraucher oder zum Zwischenspeicherort stehen mehrere Methoden zur Wahl. Mobile Druckspeicher wie Trailer oder Container können je nach Druckniveau Mengen von einigen Kilogramm bis etwa 1,5 Tonnen H2 transportieren. Wird zum Beispiel ein Güterzug als „rollende Pipeline“ eingesetzt, lassen sich etwa 60 Tonnen H2 oder etwa 2 GWh Energie transportieren. Ein LH2-Trailer fasst etwa 3 bis 4 Tonnen H2, ein großes LH2-Tankschiff könnte etwa 150.000 m3 LH2, also etwa 10.000 Tonnen H2 liefern. Pipelines bieten die Möglichkeit, sehr große Leistungen von über 30 GW je Pipeline zu transportieren, und stellen zusätzlich auch noch ein signifikantes Speichervolumen dar.

Als Endverbraucher für Wasserstoff kommen entweder die Rückumwandlung der gespeicherten Energie zur Nutzung in Mobilität, als Elektrizität oder als Wärme in Frage oder der Einsatz als Reaktionspartner in der Industrie. Wenn Brennstoffzellen zur Rückverstromung genutzt werden, werden etwa 50 bis 60 Prozent des unteren Heizwertes von Wasserstoff in elektrische Energie und der Rest in Wärme umgewandelt. Brennstoffzellen benötigen Wasserstoff von höchster Reinheit, was beim Einsatz von H2 als Brennstoff in Turbinen oder Verbrennungsmotoren nicht nötig ist; dafür liegt deren Wirkungsgrad aber auch bei nur etwa 30 bis 40 Prozent.

Selbst der kurze Überblick über die Komponenten der H2-Wertschöpfungskette zeigt, dass eine genaue Kenntnis der einzelnen Stufen nötig ist, um optimale Lösungen zu finden. Weiterhin wird deutlich, dass Verdichter insbesondere für Speicherung und Transport von zentraler Bedeutung sind. Daher kommt der Auswahl der passenden Verdichtertechnologie in Abstimmung mit den Vorgaben und Anforderungen der angrenzenden Komponenten der Wertschöpfungskette höchste Wichtigkeit zu. Wegen des geringen Molgewichts von Wasserstoff sind Verdichter, die auf dem Verdrängungsprinzip beruhen, das Mittel der Wahl. Hier lassen sich isotherme Wirkungsgrade von über 80 Prozent erreichen. Wird hochreiner Wasserstoff benötigt, bieten sich wassereingespritzte Schraubenverdichter oder trockenlaufende Kolben- oder Membranverdichter an. Wassereingespritzte Schraubenverdichter schaffen Enddrücke um die 15 bar, trockenlaufende Kreuzkopf-Kolbenverdichter über 300 bar und Membranverdichter sowie hydraulisch angetriebene Kolbenverdichter weit über 1.000 bar. Für adäquate Liefermengen sind der Membranverdichter und der hydraulisch angetriebene Kolbenverdichter auf höhere Saugdrücke angewiesen. Der Membranverdichter ist in der Lage, etwa 1.000 Nm3/h von 30 auf 1.000 bar in drei Stufen zu verdichten. Dagegen schafft es ein großvolumiger Kolbenverdichter mit 22 MW Antriebleistung, mehr als 800.000 Nm3/h von 40 auf 80 bar zu verdichten. Somit können 2,4 GW in H2 gebundener Leistung transportiert werden. Wenn Reinheit kein so wichtiges Kriterium ist, können auch ölgeflutete Schraubenverdichter für Drücke bis etwa 50 bar oder Kolbenverdichter mit Zylinderschmierung für bis zu 1.000 bar Enddruck eingesetzt werden.

Bereits am einfachen Beispiel einer H2-Trailerbefüllstation wird deutlich, welche unterschiedliche Lösungen sich ergeben können. Die Aufgabenstellung: Aus erneuerbarer Energie sollen in Deutschland pro Jahr 300 Tonnen Wasserstoff zur Versorgung einer Zug- und einer Bustankstelle im Umkreis von etwa 50 km erzeugt und zum Endnutzer transportiert werden. Hierfür gibt es eine Reihe von Handlungsoptionen.

Zur Herstellung von 300 Tonnen Wasserstoff mittels Elektrolyse braucht man etwa 16 GWh an Energie. Dazu benötigt man beispielsweise eine 16-MW-Peak-Fotovoltaikanlage, Windräder mit zusammen 8 MW aus einem typischen On-Shore-Windpark oder insgesamt 3 MW aus Biogas-Blockheizkraftwerken (Biogas-BHKWs). Soll der Wasserstoff ausschließlich durch Elektrolyse aus Fotovoltaik Strom hergestellt werden, braucht man etwa 16 MW-Elektrolyseleistung, die wegen der stark volatilen Erzeugung durch Wolkenzugabschattung auf der PEM-Technologie basieren sollte. Sie kann am schnellsten den Lastwechseln folgen. Eventuell ist trotzdem noch ein Batteriepuffer zur Glättung zwischen Fotovoltaik und Elektrolyseur nötig, dafür kann auf einen Gleichrichter verzichtet werden. Bei einer konstanten Stromversorgung aus BHKWs würden etwa 3 MW kostengünstiger alkalischer Elektrolyse ausreichen. Die Größe des Elektrolyseurs bestimmt somit die anfallende Spitzenmenge an Wasserstoff, wodurch wiederum die Spitzenkapazität des Verdichters und der Gasaufbereitung bestimmt wird.

Die typischen Trailer zur Tankstellenversorgung haben Drücke zwischen 300 und 500 bar. Je nach Elektrolyseur liegen die Ausgangsdrücke in der Spanne von wenigen Millibar bis etwa 50 bar. Hier soll ein System mit atmosphärischem Austrittsdruck verglichen werden mit einem System mit 30 bar Austrittsdruck, der Fülldruck des Trailers soll bei 500 bar liegen. Bei atmosphärischem Saugdruck ist wegen des geringen Hubvolumens des Membranverdichters eine Vorverdichtung unumgänglich. Es werden vier Verdichterstufen benötigt, um auf über 30 bar zu kommen. Bei 30 bar Saugdruck kann mittels Membranverdichter in zwei Stufen auf mehr als 500 bar verdichtet werden. Somit wird der vermeintliche Kosten- und Effizienzvorteil eines Elektrolyseurs mit atmosphärischem Ausgangsdruck durch vier zusätzliche Verdichterstufen und den notwendigen Einsatz von zwei Verdichtertypen relativiert. Der Wirkungsgrad der mechanischen Verdichtung im Kolbenverdichter entspricht ziemlich genau dem Wirkungsgrad der elektrochemischen Verdichtung im Druckelektrolyseur. Zusätzlich hat die Wahl des Ausgangsdruckes und der Elektrolyseart auch erhebliche Auswirkungen auf die Wahl der Gastrocknung und Sauerstoffentfernung. Zwischen Elektrolyseur und Verdichter sollte ein Pufferbehälter zur Entkopplung der Systeme vorgesehen werden. Somit haben der gewählte Elektrolyseurdruck und auch die Energieversorgung große Auswirkungen auf die Wahl, Dimensionierung und Komplexität des Verdichter- und Gasaufbereitungssystems.

Bei der Auswahl der Transportsysteme spielen die Behältertypen eine wichtige Rolle. Trailer mit 300-bar-Stahlbehältern können etwa 500 kg H2 transportieren und sind oft in der Zahl der Lastspiele begrenzt. Ein 40-Fuß-MEGC-Gascontainer mit 380 bar Druck kann etwa 1.000 kg nutzbaren Wasserstoff transportieren und hat meist eine deutlich längere Lebensdauer. Allerdings ist er teurer.

Hier wird deutlich, wie wichtig es ist, die Merkmale und Grenzen der unterschiedlichen Komponenten in der H2-Wertschöpfungskette zu kennen. Kostenvorteile, die sich bei der Investition in einen Niederdruckelektrolyseur ergeben, können durch höhere Betriebskosten einer komplexen Verdichteranlage mehr als aufgefressen werden. Hier können Anbieter integrierter Lösungen, die auch den Service nicht außer Acht lassen, einen erheblichen Wettbewerbsvorteil erzielen.

Zur Einspeisung in Pipelines und Kavernen ist die Verdichtertechnologie bereits vorhanden und erprobt. Hier liegt die Herausforderung vor allem darin, die Reinheit in Abhängigkeit vom Endverbraucher sicherzustellen. Eine durchgehende höchste Reinheit im kavernenangebundenen Wasserstoff-Pipelinesystem der Zukunft erscheint nur schwer erzielbar.

Der Bedarf an hochreinem Wasserstoff wird mit steigender Umstellung der Mobilität insbesondere in den Bereichen Lkw, Bus und Zug stark zunehmen. Somit müssen sowohl Verdichter zur Befüllung von Trailern als auch Tankstellenverdichter zukünftig größere hochreine Förderströme bei Drücken um die 500 bar bewältigen. Daher muss die Entwicklung von trockenlaufenden Kolbenverdichtern, die perspektivisch Förderströme von über 1.000 kg/h in dieser Druckstufe erreichen, vorangetrieben werden. Für Anbieter integrierter Lösungen ist die digitale Vernetzung der Komponenten zur besseren Kommunikation der Systeme untereinander und zur Zustandsüberwachung und Wartungsplanung ein wichtiges Entwicklungsfeld. Wer die Verdichtung beherrscht und das Prozessumfeld versteht, kann für den Kunden signifikante Mehrwerte liefern.