Um die Ziele des globalen Kampfes gegen die Erderwärmung zu erreichen, müssen alle Wirtschaftssektoren – also Industrie, Gebäude und Mobilität – ihren Beitrag mit Maßnahmen zur Defossilisierung leisten. Der Schienenverkehr, obwohl schon heute eines der klimafreundlichsten Verkehrs- und Mobilitätsmittel, besitz noch viel Potenzial, wenn es darum geht, CO2-Emissionen zu reduzieren. Eine Möglichkeit, dieses Potenzial zu nutzen, ist die Ausweitung der Elektrifizierung durch Oberleitungen in Kombination mit erneuerbaren Energiequellen. Derzeit beschränken die hohen Infrastrukturkosten diese Option jedoch auf die Hauptstrecken im Schienennetz. Daher ist der Anteil der dieselbetriebenen Fahrzeuge immer noch sehr hoch. Um die Klimaschutzziele zu erreichen, können sie durch batterie- oder, wenn mehr Ausdauer und Reichweite erforderlich sind, durch wasserstoffbetriebene Brennstoffzellensysteme ersetzt werden. Darüber hinaus können Schienenfahrzeuge mit ihren beeindruckenden Transportkapazitäten auch zum Transport von Wasserstoff in Form einer "rollenden Pipeline" genutzt werden.

Derzeit konzentrieren sich die meisten HRS-Projekte für Eisenbahnen auf die Betankung von Triebzügen, wie dem Alstom Coradia iLint oder dem Siemens Mireo Plus H. Diese Modelle bieten Reichweiten von 600 - 1.000 km mit einer Tankkapazität von 150-200 kg gasförmigem, komprimiertem Wasserstoff bei etwa 350 bar. Normalerweise verbrauchen sie, je nach Streckenprofil, 20-30 kg H2 pro 100 km. Das bedeutet, dass sie einmal pro Tag betankt werden müssen, idealerweise während des Nachtfensters, wenn kein oder nur wenig Fahrgastbetrieb stattfindet.

NEUMAN & ESSER liefert derzeit die Kompressionssysteme für eines der größten H2-Zugprojekte weltweit. 27 Züge, die auf vier verschiedenen Linien in der Region Frankfurt Rhein-Main verkehren, benötigen eine zuverlässige Betankungsinfrastruktur. Für dieses Projekt wird überschüssiger Wasserstoff aus einer chemischen Anlage entnommen und von 6 bar auf einen Enddruck von 550 bar verdichtet. Dies geschieht mit sechs 3-stufigen Membrankompressoren von NEUMAN & ESSER, die jeweils rund 50 kg Wasserstoff pro Stunde liefern. Insgesamt können also ca. 7 Tonnen Wasserstoff pro Tag geliefert werden, womit bereits mehr als diese 27 Züge betrieben werden können.

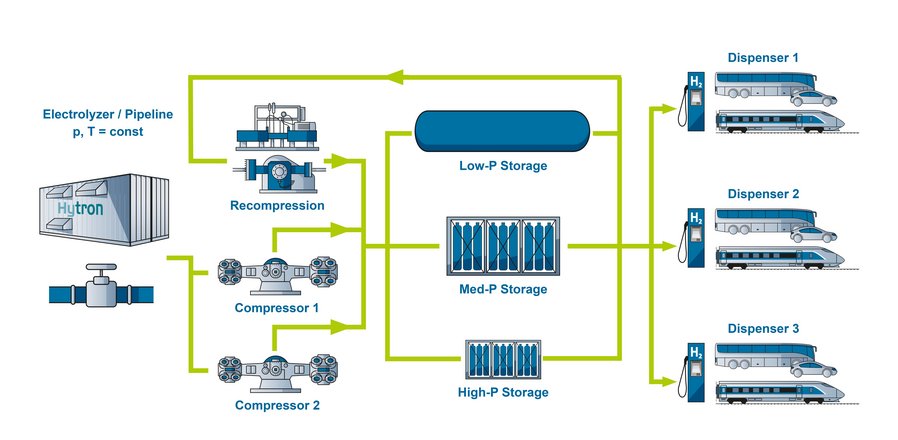

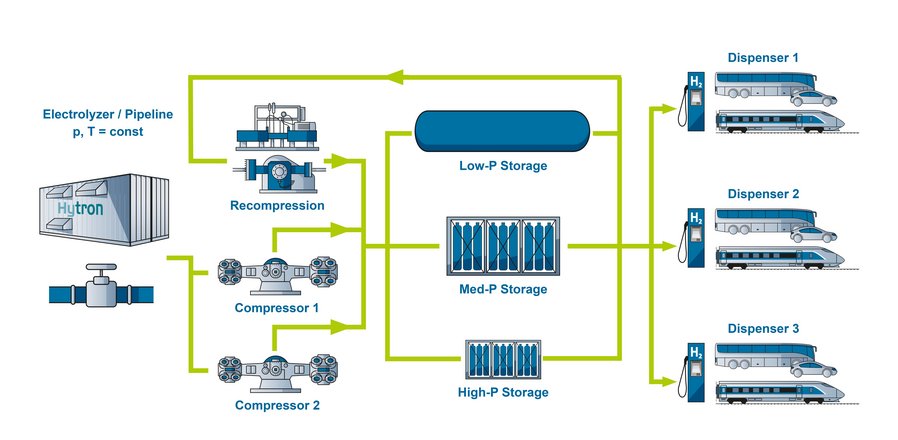

Derzeit werden die meisten Wasserstofftankstellen von Trailern aus beliefert, die wiederum in einer "Mutterstation" befüllt werden. Dort wird der Wasserstoff aus einer Quelle wie der Elektrolyse komprimiert und meist auch in Pufferbehälter gefüllt, von wo aus er über ein Ventilverteilersystem in einen Trailer fließt. Bei diesen Anhängern kann es sich entweder um konventionelle Stahlflaschen/Rohrbündelanhänger handeln, oder um sogenannte Multiple Element Gaseous Containers (MEGC), die aus zusammengesetzten Behältern bestehen, die in einem Standardcontainerrahmen angeordnet sind. Je nach System können etwa 300 bis 1,500 kg nutzbarer Wasserstoff pro Lkw transportiert werden. Diese Anhänger werden dann an die HRS, die "Tochterstation", angeschlossen und der Wasserstoff fließt von dort in die Fahrzeugtanks oder die Pufferbehälter. Kompressorsysteme unterstützen bei der Entleerung bis auf ein technisch und wirtschaftlich sinnvolles Druckniveau.

Für konstante Versorgungslösungen liegen die typischen Eingangsdrücke zwischen 5 und 50 bar. Abhängig davon und vom erforderlichen Förderdruck, der wiederum vom Druck im Fahrzeugtank abhängt, werden ein-, zwei- oder dreistufige Kompressoranlagen eingesetzt. Wenn nur sehr niedrige Ansaugdrücke zur Verfügung stehen, muss meist ein vorkomprimierender Kolbenkompressor in die Konfiguration aufgenommen werden.

Um einen optimalen Kompressoreinsatz zu ermöglichen, ist für beide Versorgungsarten ein Pufferbehältersystem mit einer Druckkaskade von zwei bis drei Druckstufen sinnvoll. Hier wird oft eine Mischung aus konventionellen Stahlbehältern für maximal 200-300 bar und stationären MEGCs für 500 bis über 600 bar eingesetzt. Es ist darauf zu achten, dass die Vorschriften für die Lagerung von H2 (z.B. Seveso-Richtlinie, BImSchG) erfüllt werden.

Für den Anschluss der Fahrzeugtanks an die Pufferbehälter ist eine Dosiereinheit erforderlich, die das Überströmen von einem Druckniveau in der Pufferkaskade in den Tank steuern kann. Da sich der Fahrzeugtank beim Befüllen erwärmt und die Tanktemperatur 85°C nicht überschreiten darf, ist eine Vorkühlung/Kühlung auf 0°C oder sogar -20°C erforderlich, wenn schnelle Befüllzeiten von 10-20 Minuten pro Zug benötigt werden. Es ist auch sinnvoll, mindestens zwei Zapfsäulen zu haben, die unabhängig voneinander vor Ort arbeiten können. Die Messung der Qualität und die Messung der Menge des abgegebenen Wasserstoffes sind ebenfalls wichtige Merkmale.

Neben der Sicherheit und Kontrolle ist ein digitales Zustandsüberwachungssytem mit Fernzugriff hilfreich, um eine hohe Anlagenverfügbarkeit zu gewährleisten. Es wird am besten mit einem Wartungsvertrag kombiniert. Die (Halb-)Automatisierung des Betankungsvorgangs mit einem Roboter und eine Datenverbindung zwischen Tank und Tankstelle sind hilfreich, um den Betankungsvorgang weiter zu verbessern. Für die Zukunft ist die Datenverbindung und Kommunikation von der Tankstelle zu den einzelnen Zügen, auch während der Fahrt, eine gute Option, um die Planungsqualität zu verbessern. Dies wird umso wichtiger, wenn die Anzahl der verschiedenen Betreiber von H2-Zügen zunehmen wird. Die NEA|XPLORE Plattform von NEUMAN & ESSER hat diese Fähigkeitserweiterung bereits in ihrer IoT-Architektur enthalten.

Alles in allem zeigt sich, dass Wasserstoff der ideale Dieselersatz für Schienenfahrzeuge ist. Die Betankungstechnologie, bei der es sich um ein Scale-up von Straßenfahrzeug-HRS und Trailerbefüllungsanlagen handelt, hat bereits einen hohen Reifegrad und eine hohe Zuverlässigkeit erreicht. Die nächsten Schritte werden darin bestehen, immer mehr H2-Züge und Tankstellen in Betrieb zu nehmen und sie über Datenkommunikation miteinander zu verbinden, um die Verfügbarkeit und Planung zu optimieren. Die Verdichterindustrie ist bereit für die Defossilisierung der Fahrzeugtechnik durch Wasserstoff.