Graphit ist der größte Bestandteil von Hochleistungsbatterien. Damit die Batterien eine hohe Energiedichte und schnelle Ladezyklen aufweisen können, muss das Graphit möglichst effizient eingesetzt werden. Dafür sind sowohl die Partikelgrößenverteilung als auch die Rundheit, die sogenannte Spherizität der Partikel, entscheidend.

Es muss zwischen den Rohstoffen natürlicher „Flake Graphite“ und Petrolkoks (für synthetisches Graphit) unterschieden werden. Natürliches Graphit weist extrem flache, fast 2-dimensionale Partikel auf. Petrolkoks hat dagegen eine eher nadelige, räumlichere Form. Auch die Anforderungen an die Verrundung oder Spheronisierung sind entsprechend unterschiedlich. So muss natürliches Graphit auf Stampfdichten bis zu > 1g/ml verrundet werden, während Petrolkokse als Ausgangsmaterial für synthetisches Anodengraphit Stampfdichten im Bereich von 0,7-0,9 g/ml aufweisen dürfen. Die Stampfdichtenmessung ist eine Methode zur Bestimmung der Rundheit, wobei davon ausgegangen wird, dass rundere Partikel eine höhere Dichte aufweisen. Die unterschiedlichen Anforderungen erfordern unterschiedliche Lösungen bei der Produktion des jeweiligen Materials.

Diese Qualitätsanforderungen führen dazu, dass der unerwünschte Teil des Ausgangsmaterials, d.h. der Feinstpartikel, die leistungsmindernd in nachfolgenden Produktionsschritten und in der Batterie wirken können, ausgeschleust werden muss. Dieser Produktionsanteil reduziert die Ausbeute des Gesamtprozesses und kann nicht als Anodengraphit verwendet werden. Für die Industrie ist es wichtig, den Feinstpartikelanteil gering und die Gesamtausbeute des Prozesses möglichst hoch zu halten.

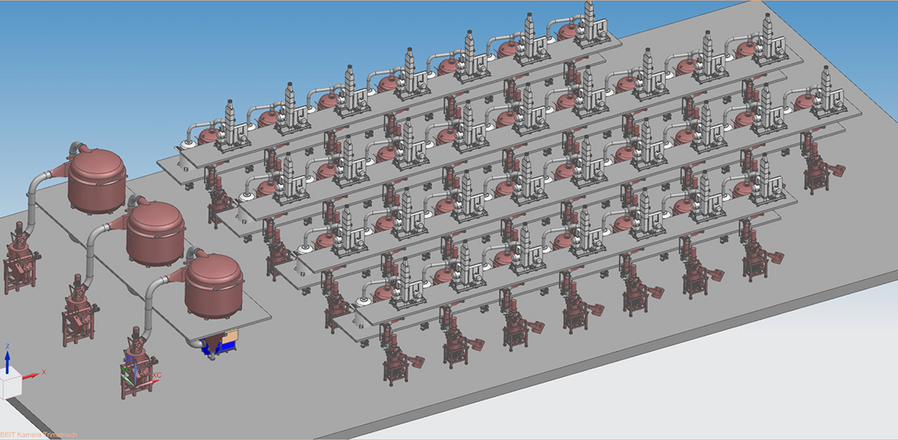

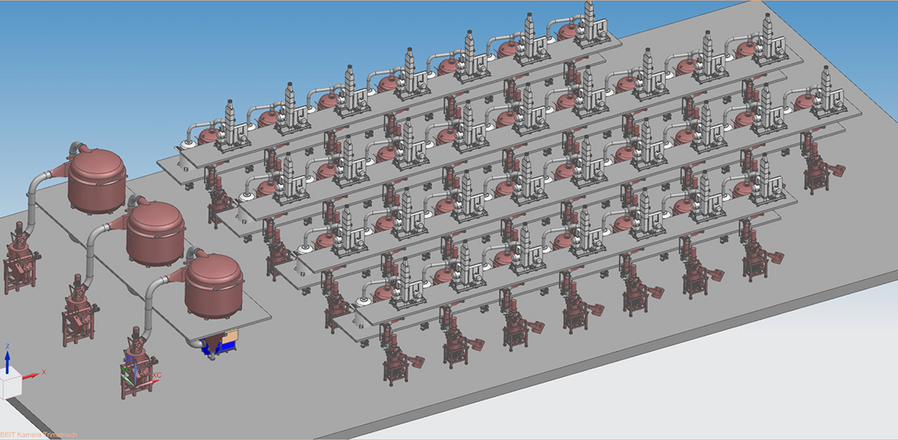

Traditionell wird bei Herstellung von sphärischem Anodengraphit auf die Reihenschaltung von 20-30 Prallsichtermühlen gesetzt. Darin werden die Mahl-, Sicht- und Verrundungsprozesse zur Erreichung der Partikelgröße und -verteilung sowie der gewünschten -form simultan durchgeführt. Es ist also nicht möglich, die Qualitätskriterien einzeln zu adressieren und einzustellen. Daher haben wir die NEA|Shere-Lösungen entwickelt, um die Effizienz zu steigern, die Prozesskomplexität zu reduzieren und hohe Produktionskapazitäten zu realisieren.

Der Gesamtprozess wurde in einen Mahlprozess, einen Sichtprozess und einen Verrundungsprozess aufgeteilt. Für die optimale individuelle Prozessführung haben wir auf Basis unserer bestehenden Produkte und Technologien, drei NEA|Sphere-Basisaggregate entwickelt. Um den beschriebenen Unterschieden zwischen natürlichem Graphit und Petrolkoksen sowie synthetischem Graphit Rechnung zu tragen, gibt es jeweils zwei Varianten. Diese werden jeweils mit einem angehängten „n“ für natürliches Graphit oder ein „s“ für synthetisches Graphit und dessen Ausgangsstoffe bezeichnet.

Um feine Partikel mit einer steilen Korngrößenverteilung, d.h. einem geringen Anteil an sogenannten "Superfines", zu erzeugen, wurde die NEA|Sphere M mit Hochintensiv-Mahlwerkzeugen und einem hocheffizienten integrierten Sichtermodul ausgestattet. Das Material wird auf dieser Mühle auf die gewünschte Feinheit gemahlen, aber nicht übermahlen.

Durch speziell für den Zweck der Spheronisierung entwickelte Werkzeuge und das hocheffiziente integrierte Klassifizierungsmodul ermöglicht die NEA|Sphere S die vollständige Verrundung von Partikeln in einem einzigen Schritt. Dadurch lässt sich die Ausbeute des Verrundungsprozesses signifikant erhöhen.

Für spezielle Herausforderungen an die Partikelgrößenverhältnisse, wie beispielsweise ein besonders enges Verhältnis d90/d10, haben wir den Sichtapparat NEA|Sphere C auf Basis des bewährten Leitringsichters GRC entwickelt. Durch dieses Aggregat lassen sich auch Flake förmige Produkte effizient fraktionieren. Dadurch lässt sich die Gesamtausbeute des Prozesses weiter steigern.

Unser individuelles Kundenkonzept kombiniert die NEA|Sphere Aggregate M, S und C intelligent, indem es die geforderten Qualitätskriterien, das Ausgangsmaterial sowie die erforderlichen Produktionskapazitäten berücksichtigt.

Bei synthetischem Graphit bzw. Petrolkoks ist häufig die Kombination von NEA|Sphere Ms und NEA|Sphere Ss ausreichend. Auch feinere natürliche Anodengraphite mit den analogen Aggregaten NEA|Sphere Mn und NEA|Sphere Sn mit hohen Ausbeuten sind herstellbar. Für die Herstellung eines gröberen natürlichen Anodengraphits empfiehlt sich jedoch der zusätzliche Einsatz des NEA|Sphere Cn.